Концентраты экструзионных (процессинговых) добавок марок П0025

Концентраты экструзионных (процессинговых) добавок марок П0025помогают облегчить технологический процесс получения готовых изделий в разнообразных процессах экструзии и литья под давлением и улучшить внешний вид изделий.

В зависимости от назначения, типа добавки и полимерной основы концентрата выпускаются следующие марки:

Марка

Назначение

Полимер-основа

Содержание добавки,%

ПФ0025/01-ПЭ

ПЭВД – пленки

ПЭВД

2,5

П0025/02-ПЭ

ЛПЭНП, ПЭНД, ПП – пленки, трубы, листы, флаконы и т.п.

ПЭВД

2,5

ПФ0025/13-ЛП

ПЭВД, ЛПЭНП, ПЭНД – пленки, трубы, листы, флаконы и т.п.

ЛПЭНП

5,0

П0025/03-ПС

ПС, УПС, САН, АБС – листы, литье

ПСС

2,5

П0025/14-СН

САН, АБС – листы, литье

САН

3,0

П0025/04-СВ

ПВХ – пленки, кабели

ЭВА

2,5

П0025/10-ПА

ПА – пленки, литье

ПА-6

2,5

П0025/11-ПМ

ПММА – листы, литье

ПММА

3,0

П50025/01-ПТ

ПЭТ, ПБТ – листы, пленки, преформы

ПЭТ

2,5

Конечный эффект достигается путем формирования на стенке формующего инструмента (фильеры, дорна, сопла, литника и т.п.) смазывающего слоя добавки, скольжение расплава по которому при получении изделия намного легче, чем по металлу.

Применение экструзионной (процессинговой) добавки при производстве экструзионных изделий (пленок, труб, листов, профилей), а также при получении изделий методом формования с раздувом позволяет: снизить крутящий момент и давление на головке экструдера, повысить производительность при снижении энергозатрат, устранить налипание нагаров на фильере, обеспечить экструзию полимеров и композиций, чувствительных к воздействию повышенных температур, увеличить гладкость изделий, производить более тонкие пленки. Добавки не влияют на свойства поверхности полимера, сварку и печать.

При изготовлении крупногабаритных или тонкостенных литьевых изделий сложной формы применение добавки позволяет улучшить проливаемость, убрать дефекты поверхности, линии спая и улучшить внешний вид изделия.

Кроме того, добавка обладает моющим действием и снижает время перечистки оборудования при смене цвета, способствует лучшему распределению цветных концентратов в изделии. Обращаем Ваше внимание, что по этой причине при выпуске тонких пленок рекомендуется тщательно очистить экструдер перед использованием концентрата экструзионной добавки. В противном случае возможно вымывание нагаров из экструдера в первое время после введения концентрата и обрывы рукава.

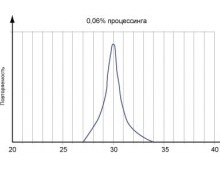

Для создания динамического покрытия рекомендуется начать работу, добавляя при экструзии 5-8% концентрата в течение 30-40 минут, а при литье 2-3% на первые 5-10 изделий. Первым признаком положительного эффекта введения добавки является снижение давления на головке (или крутящего момента и токовой нагрузки на привод). Затем следует дождаться стабилизации параметров на пониженном уровне (5-10 мин) и снизить процент ввода до 0,3-0.5% для полиолефинов и до 0,3% для полистирола и полиамида. После этого можно повысить скорость вращения шнека и производительность или понизить рабочие температуры в последних зонах экструдера на 30-40º. При этом давление должно повыситься, но остаться на уровне или чуть ниже первоначального значения. Концентрат экструзионной добавки формирует динамический слой, который возобновляется при постоянном введении новой порции концентрата. Через некоторое время после прекращения введения концентрата этот слой пропадает. При передозировке добавки возможно проскальзывание расплава по шнеку и снижение подачи материала.

Концентраты имеют свидетельства о государственной регистрации Таможенного Союза № RU.78.01.06.008.E.005326.08.11 от 23.08.2011 г. и №RU.78.01.06.008.E.005213.08.11 от 23.08.2011 г. с областью применения для использования в полимерных игрушках, деталях холодильников и изделиях, контактирующих с холодными и горячими пищевыми продуктами.