Концентраты скользящих добавок “БАСКО”

Концентраты скользящих добавок предназначены для снижения коэффициента трения поверхности пленок, а также для облегчения съема с форм и усиления блеска литьевых изделий.

Пленки из полимерных материалов, особенно это характерно для пленок из ПЭВД, склонны к слипанию и имеют повышенный коэффициент трения. Применение скользящих добавок позволяет улучшить технологические характеристики, уменьшая силы адгезии и трения и не оказывая влияния на механические и оптические свойства полимеров.

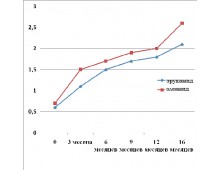

В качестве скользящих добавок используются амид олеиновой кислоты (олеамид) или амид эруковой кислоты (эрукамид). Амид олеиновой кислоты (олеамид) обеспечивает превосходные антифрикционные свойства с несколько ограниченным антиадгезионным эффектом. Вследствие высокой скорости миграции начинает действовать практически сразу после получения пленки, хотя максимальное скольжение наступает через 24 часа. Амид эруковой кислоты (эрукамид) обеспечивает как очень хорошие антиадгезионные свойства, так и превосходный антифрикционный эффект. Более высокий молекулярный вес эрукамида приводит к снижению скорости миграции, и скользящее действие проявляется через некоторое время (4-6 часов) после изготовления пленки. Максимальное скольжение наступает через 72 – 96 часов, поэтому концентраты на основе эрукамида рекомендуются для применения в тех случаях, когда нанесение печати или сварка пленки выполняется сразу после ее производства. Это обусловлено тем, что избыток скользящих добавок на поверхности пленок снижает прочность сварного шва и ухудшает фиксацию печати.

Выпускаются следующие марки концентратов

Марка Полимерная основа Тип добавки Содержание добавки, %

ПФ0012/01-ПЭ ПЭВД олеамид 6

ПФ0012/11-ПЭ ПЭВД олеамид 8

ПФ0012/12-ПЭ ПЭВД олеамид 12

ПФ0013/01-ПЭ ПЭВД эрукамид 6

ПФ0013/11-ПЭ ПЭВД эрукамид 8

ПФ0013/12-ПЭ ПЭВД эрукамид 12

ПФ0013/02-ПП гомо-ПП эрукамид 10

П0013/10-ПС ПСС эрукамид 10

Рекомендуемый ввод – 0,5-1,5% от массы полимера в зависимости от содержания добавки в концентрате, нужного коэффициента трения, толщины пленки, свойств используемого полимера, условий нанесения печати. Например, при вводе в ПЭВД 158 1,5% и более концентрата марки ПФ0012/01-ПЭ коэффициент трения в пленке толщиной 90 мкм, как правило, составляет 0,1 и менее. При вводе 0,5% - значения коэффициента трения достигают уровня 0,18-0,25%. Более насыщенные марки экономичны благодаря сниженному проценту ввода, менее насыщенные марки удобнее дозировать и равномерно распределять в пленке.

Концентрат на основе эрукамида и полистирола общего назначения марки П0013/10-ПС рекомендуется для улучшения блеска литьевых и экструзионных изделий из ударопрочного полистирола и АБС-пластика, а также для облегчения съема литьевых изделий с пресс-формы. Ввод 1-2%.

Дозировать и смешивать гранулы концентрата с гранулами полимера можно как путем автоматического дозирования в загрузочную воронку перерабатывающего оборудования, так и вручную отвешивать и смешивать в тихоходном смесителе любого типа (барабанном, “пьяной бочке”, двухконусном и т. п.). Готовую смесь подают в загрузочную воронку экструдера и перерабатывают в изделия при стандартных режимах для этих изделий.

Концентраты имеют санитарно-эпидемиологическое заключение с областью применения для использования в полимерных изделиях, контактирующих с холодными и горячими пищевыми продуктами.