Дезинтеграторы: история возникновения и развития

Дезинтеграторы: история возникновения и развития

Измельчение твердых сыпучих материалов является одной из ключевых технологических операций в самых разных современных промышленных сферах (в первую очередь в горной, химической, металлургической), в области производства ЛКМ и стройматериалов. Впрочем, необходимость в этом этапе производства назрела не в ХХ веке, и даже не в эпоху индустриализации. Человеку приходилось осуществлять добычу и переработку сыпучих материалов много веков назад. Это умение сопутствовало развитию общества и техническому прогрессу.

Сыпучие материалы различаются набором физико-механических свойств и характеристиками гранулометрического состава. Это вынуждает искать наиболее оптимальный и рентабельный способ их обработки. На протяжении всей истории использования измельчительного оборудования в производственной деятельности человек стремился к повышению качества конечного продукта, искал новые способы дробления сырья, совершенствовал используемые механизмы и т.д. И сегодня, и 100 лет назад для технических специалистов одинаково актуальны такие проблемы, как надежность измельчительных машин, рациональное использования других ресурсов, повышение эффективности работы персонала, продолжительности срока службы оборудования и энергоэффективности.

Освоение и практическое использование новых знаний, лежащее в основе научно-технического прогресса, немыслимо без учета уже свершившихся достижений. Лишь в производственных условиях возможно объединить находящиеся в распоряжении ресурсы с новейшими открытиями в области промышленных технологий, для того чтобы получить в конечном счете больший объем продукта при меньших затратах.

Ориентируясь на многовековой опыт использования дезинтегратора и сопоставив его с современным видением технологических процессов, можно по-новому оценить проблему рационального выбора измельчительных машин.

Давайте посмотрим, какие виды измельчительного оборудования существуют.

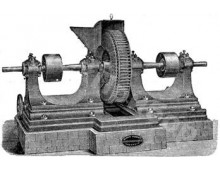

Виды дробильных машин

Их можно классифицировать в соответствии с принципом измельчения сырья:

1. Машины раздавливающего и раскалывающего действия. Используются, как правило, для грубого (получение материала с фрагментами 100 — 350 мм) и среднего (40-100 мм) измельчения.

2. Машины истирающего действия.

3. Машины ударного действия.

2-й и 3-й вид применяются для мелкого дробления и тонкого помола. Дробилка мелкого дробления позволяет измельчить сырье до кусков размерами 5-40 мм. При помоле прошедший обработку материал измельчается до 5 мм и меньше.

Как правило, используется одновременно несколько способов дробления твердого сырья, однако оборудование выбирается в соответствии с основным принципом работы.

Для того чтобы правильно подобрать измельчительный агрегат, необходимо учитывать характеристики твердого материала, конструктивные особенности машины, а также ориентироваться на ожидаемый результат, т.е. на требуемую степень измельчения. Последняя рассчитывается как отношение размеров кусков сырья, поступающего в агрегат, к размеру самых больших кусков конечного продукта. Чем выше показатели степени измельчения, тем больше расход энергоресурсов на технологическую операцию.

Для того чтобы добиться высокой степени измельчения сырья, как правило, в одну производственную линию объединяют несколько видов дробильно-сортировочных комплексов.

Оборудование для грубого и среднего дробления востребовано в первую очередь в строительной сфере. С его помощью из нерудных каменных пород получают гравий и щебень. Последние используются в качестве заполнителей при возведении бетонных и железобетонных конструкций или как выравнивающий слой при обустройстве дорожных полотен. Масштабы потребления гравия и щебня сегодня просто огромны. Как правило, для его получения используют конусные или щековые дробилки. Данный вид оборудования относится к первому из описанных выше классов машин. Они задействуются как в одностадийных, так и в многостадийных технологических процессах дробления. Обычно ими оборудуется подготовительное отделение дробильного комплекса, в котором каменные материалы проходят первоначальную процедуру дробления и отправляются на повторное измельчение.

Все описанные нами виды оборудования используются человеком уже давно и с течением времени не претерпели никаких существенных изменений. Их эффективность доказана столетней успешной эксплуатацией.

Завод «Техприбор»

Контакты:

Телефон: +7 (495) 213-92-70

E-mail: promo@tpribor.ru

Url:

- Войдите или зарегистрируйтесь, чтобы оставлять отзывы, комментарии